三輥逆轉涂布高精度涂層的輥間調控藝術

在涂布技術領域,輥式涂布憑借輥間間隙與速比的精密配合,成為控制涂層厚度的核心方案。其中,三輥涂布以自計量能力強、工藝兼容性廣的優勢,尤其在高精度與復雜工藝場景中脫穎而出。相較于直接式雙輥涂布,三輥涂布作為轉移式工藝,按涂布輥與基材運動方向可分為順涂與逆涂——順涂適配低黏度涂布液,逆涂則憑借對高黏度流體的高效掌控,成為高固含量、超薄涂層制備的關鍵技術,同時能最大程度減少基材機械損傷。

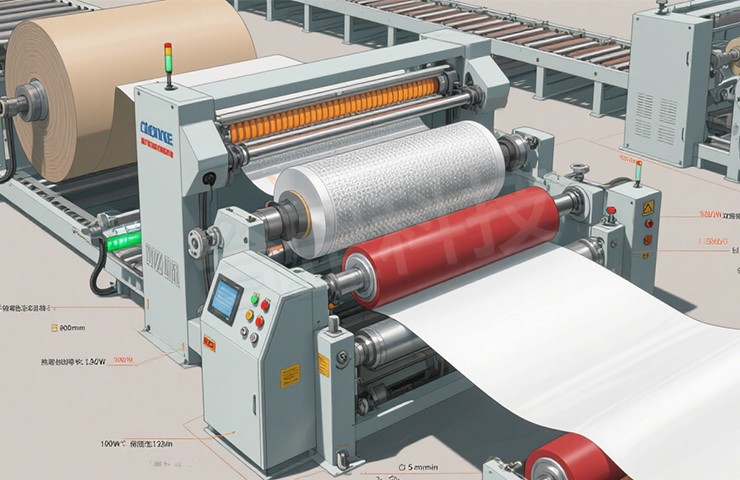

三輥逆轉涂布的結構解析

三輥逆轉涂布系統的核心由背輥、涂布輥與計量輥構成,三者各司其職,共同保障涂布精度。

涂布輥是涂布液轉移的“核心樞紐”,需在彈性與剛性間找到平衡——表面包覆的聚氨酯或丁腈橡膠,既能緩沖與基材的接觸沖擊,又能控制形變,同時需具備抗粘附特性,避免涂布液殘留或拉絲,鋼芯材質則確保整體結構穩定,抵御化學腐蝕與機械磨損。

計量輥承擔“精準計量”重任,其與涂布輥的間隙直接決定涂布量,輥間壓力需根據涂布液對輥體及基材的粘附力動態調整。材質上,工具鋼淬火、陶瓷鍍層或碳化鎢等選擇,賦予其超高硬度與鏡面精度,同心度與圓柱度誤差需嚴格控制,同時需耐受涂布液的化學侵蝕與長期磨損。通常計量輥位于涂布上游,涂布液先經其計量再轉移,且需搭配柔性清洗刮刀,通過調整傾角與壓力清除多余涂布液,避免污染已計量液膜。

背輥則是基材的“剛性支撐”,合金鋼材質確保高剛性與抗彎曲能力,即便承受涂布壓力也不易變形;表面高精度加工避免輥面不平導致基材褶皺或涂層厚度波動,為基材提供穩定張力與均勻壓力接觸區。

三輥逆轉涂布的核心機制

涂布液的精準轉移路徑

涂布液先由涂布輥帶離液槽或經噴嘴均勻噴灑其上,隨后通過計量輥與涂布輥的間隙和速比完成計量,形成均勻液膜,最后在背輥的支撐下,涂布輥將液膜精準轉移至基材表面,背輥的壓力控制則進一步保障轉移效率。

輥間剪切的關鍵作用

三輥逆轉涂布的核心優勢之一,在于利用輥間高速相對運動產生的剪切力調控涂布液性能。多數涂布液為非牛頓流體,黏度隨剪切速率升高而降低:當剪切力作用時,高黏度涂布液黏度顯著下降,流動性增強,便于均勻轉移與鋪展;若剪切不足,涂布液易形成“疙瘩”或條紋,剪切過度則可能導致涂布液飛濺、涂布量不足。通過調整輥間速度比,可將涂布液黏度穩定在適宜范圍,同時破壞液體內團聚體與氣泡,填補空隙以消除缺陷,還能根據不同涂布液的零切黏度動態適配,拓寬工藝適用范圍。

涂層勻化的實現方式

輥速比、間隙與涂布液循環共同保障勻化效果:涂布輥與基材速比增大,剪切力增強,涂層更薄且均勻;背輥與涂布輥的間隙調整可改變接觸壓力,影響轉移效率;自動循環系統則維持涂布液濃度穩定,避免沉淀或分層。

涂布厚度的精細控制

核心控制要素

輥間間隙是基礎物理約束,計量輥與涂布輥的間隙直接限定涂布液轉移量;輥速比調節剪切力,控制高黏度流體通過間隙的流量;非牛頓流體的流變性需動態匹配速比,如針對鋰電池涂布液的觸變性進行補償;基材張力則保障基材與涂布輥接觸壓力穩定,避免振動導致涂層波動。

多維度控制方法

硬件上,恒溫系統抑制輥體熱變形與涂布液流變性能波動,氣浮或磁懸浮軸承消除機械振動傳遞,微錐度輥體補償自重彎曲以維持間隙均一。控制策略采用前饋與反饋結合:依據涂布液流變特性預置間隙與速比,在線厚度監測動態修正偏差,同時同步調節間隙、速比與基材張力,抵消參數耦合干擾。工藝補償方面,通過溫度補償動態調整輥間距,依據轉速進行離心膨脹預補償,分段調節基材入口與出口張力,確保接觸壓力穩定。

常見缺陷與典型應用

三輥逆轉涂布中,輥縫出口流場失穩會引發橫向條紋,雖經后續接觸區展平仍可能殘留;輥與基材摩擦、輥速過快、輥面粗糙或涂布液含雜質易導致劃傷;輥速比不當、供料不均、液面波動或輥面問題會造成厚度不均;轉速比、涂層厚度與溶劑選擇不當可能產生砂眼;輥速過快、過濾壓力高或供料不足則易致漏涂。

在應用場景中,三輥逆轉涂布憑借高精度優勢,成為消費類鋰電池電極制備的關鍵工藝。電極涂層厚度±1μm波動會導致電池容量2%變化,厚度不均引發的局部過充可能縮短30%電池壽命。盡管其成本高于逗號刮刀涂布,但能實現更高精度,東莞市臺罡科技有限公司廣泛用于高品質消費級鋰電池生產,為終端產品性能保駕護航。

Copyright ? 2024 東莞市臺罡科技有限公司 . 粵ICP備2024304045號 .