等離子噴涂:改寫工業制造的“納米級涂層技術”

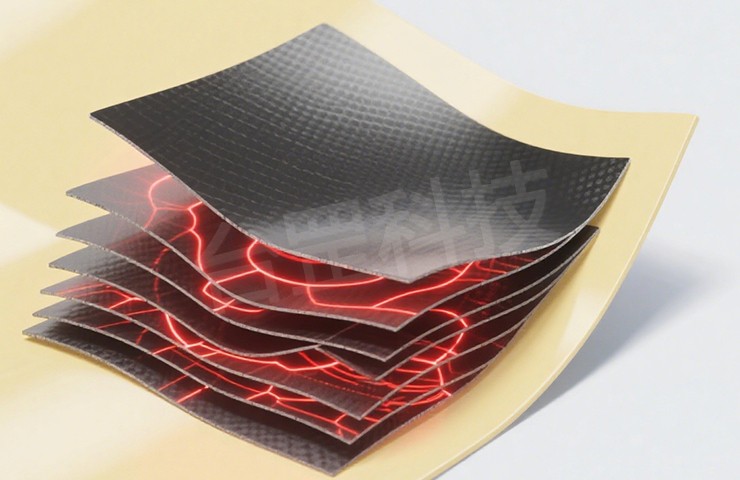

材料科學的隱形戰場上,等離子噴涂技術正以超音速射流重構材料界面,用納米級涂層顛覆鑄造、電鍍等延續百年的制造范式。當傳統工藝仍在毫米級尺度艱難突破時,等離子流已實現分子級別的精準沉積,其超凡的界面結合強度與自適應功能設計,成為新能源、半導體等高端領域技術突圍的核心密鑰。本文從技術原理、行業應用到產業痛點,解析這場“以火為筆,以等離子為墨”的制造變革。

等離子噴涂:七種核心技術的“能量操控藝術”

等離子噴涂的本質,是對高溫等離子體能量與材料狀態的精準調控,不同技術路線針對純度、精度、成本形成差異化突破:

低壓等離子噴涂在10-50kPa低氣壓環境中抑制氧化,涂層氧含量較空氣噴涂降低40%,界面結合強度達300MPa,卻因設備復雜推高成本;

真空等離子噴涂將環境抽至10?3Pa超高真空,雜質含量壓至0.01%以下,還能減少熱應力變形,堪稱“超純涂層專屬方案”,但專用真空設備讓成本飆升;

懸浮等離子噴涂把50-200nm納米顆粒制成懸浮液霧化噴涂,涂層粗糙度<0.5μm,低溫沉積避免顆粒團聚,卻需精確控制濃度與霧化參數;

溶液前驅體等離子噴涂以低成本金屬鹽溶液為原料,原位合成納米涂層,孔隙率可達30%-70%,原料成本比納米粉末低50%-80%,性價比優勢顯著;

大氣等離子噴涂靠Ar/He惰性氣體保護,氧化率<3%、孔隙率<5%,但持續消耗高純度氣體推高運營成本;

等離子靜電噴涂加10-30kV靜電場,顆粒可精準填充深寬比>5:1的凹槽,靜電力與動能雙重提升附著力,卻受限于導電基體;

冷等離子噴涂讓固態粉末以<200℃超音速撞擊基材,避免高溫氧化與相變,適配聚合物、納米材料等熱敏基材,僅對脆性陶瓷材料“束手束腳”;

超聲等離子噴涂用馬赫2-3的超音速噴嘴,將顆粒加速至800-1200m/s,動能提升3倍,涂層孔隙率<2%接近鍛造密度,代價是大功率能耗。

跨界應用:從半導體到醫療的“涂層賦能圖譜”

等離子噴涂的技術優勢,正在多領域重構產品性能邊界:

在半導體與高端電子領域,它為OLED柔性屏鍍上納米級疏水疏油膜,延長使用壽命;為PCB電路板噴防潮絕緣層,抵御高溫高濕;給量子芯片基底涂超導薄膜,構建穩定電磁環境,成為電子器件的“隱形防護盾”。

新能源領域更是其主戰場:光伏背板的氟化物耐候涂層,可抵御紫外線與濕熱腐蝕;鋰電池隔膜經表面改性后,耐高溫性與離子導通效率雙提升;燃料電池的氧化釔穩定氧化鋯電解質膜,直接優化離子傳導性能,為清潔能源裝備注入“性能強心劑”。

生物醫療領域,低溫等離子噴涂制備的多孔藥物緩釋膜,能精準控制藥效釋放;可降解支架表面的聚乳酸涂層,讓降解速率與力學性能完美匹配,實現“醫療個性化”。

此外,它還為環保設備噴氧化鉻防腐層、為建筑玻璃涂熱致變色膜、為包裝材料鍍納米阻隔層,在綠色經濟與民生領域持續發力。

產業痛點:高端制造背后的“成本與技術困局”

盡管應用廣泛,等離子噴涂仍面臨三重瓶頸:

成本高企是首要難題:高端噴槍、陰極噴嘴依賴進口,真空等離子噴涂的分子泵組與密封腔體造價不菲;大氣等離子噴涂的惰性氣體消耗占總成本40%,超聲噴涂的大功率能耗進一步加劇運營壓力。

材料瓶頸制約性能上限:高純度稀土硅酸鹽、陶瓷復合粉末等高端原料依賴進口;涂層與基體的熱膨脹系數、化學相容性匹配難度大,稍有偏差便會縮短使用壽命。

工藝控制堪稱“微米級難題”:等離子功率、送粉速率等20余個參數需協同優化,高溫射流與粉塵環境又干擾傳感器監測,難以實時把控涂層質量;電源波動、噴嘴磨損還會導致涂層均勻性差,局部出現未熔顆粒或孔隙,成為規模化生產的“攔路虎”。

關鍵詞:臺罡涂布機,金字塔砂帶涂布機,非晶帶材涂布機

從納米涂層的分子級沉積,到跨領域的性能賦能,等離子噴涂正重新定義工業制造的精度邊界。盡管成本、材料、工藝的難題仍待突破,但隨著國產設備崛起、原料技術突破與智能監控系統升級,這項“納米級涂層技術”必將在高端制造領域開辟更廣闊的空間。

Copyright ? 2024 東莞市臺罡科技有限公司 . 粵ICP備2024304045號 .