模壓涂布:三大主流技術的原理、缺陷與解決方案

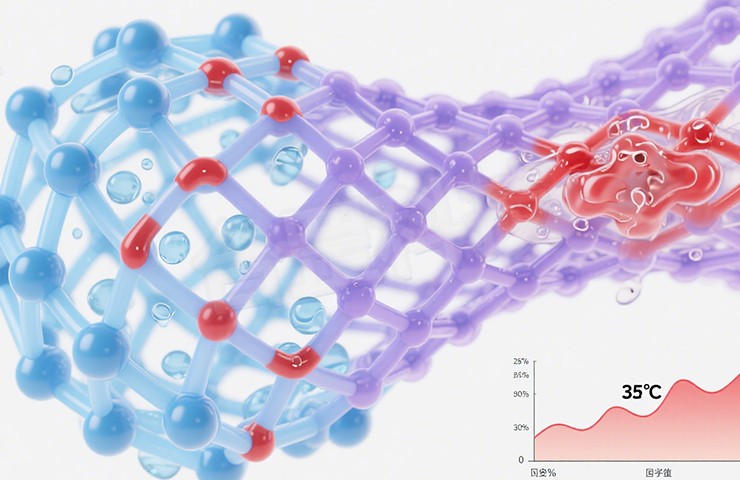

模壓涂布作為高端涂布技術的核心,憑借模具對涂布液的定向引導與成型控制,實現了涂層厚度精準可控、無接觸轉移及復雜結構復現,成為高精度涂層制造的關鍵工藝。本文聚焦狹縫涂布、擠壓涂布與坡流涂布三大主流技術,從原理、結構、缺陷成因及解決方案展開深度解析。

狹縫與擠壓涂布:精密唇縫下的液膜控制

狹縫涂布與擠壓涂布原理相近,核心差異在于擠壓涂布液以帶狀離開涂布嘴且不潤濕嘴體,無特殊需求時二者通常不做區分。其工作原理是:涂布液在壓力驅動下流經模頭內部集管均化分布,從精密唇縫擠出形成穩定彎月面,由移動基材牽引鋪展為均勻涂層,厚度可通過“流量/(涂布速度×模頭寬度)”精準計算。

結構組成與工藝邊界

狹縫模頭是核心組件,由上模、下模、精密墊片及功能部件構成,部分高端設計采用多集管與多支撐面結構優化溶液分布均勻性,但也會增加模腔滯留區,導致清洗困難與交叉污染。涂布質量需依賴“涂布窗”界定工藝安全邊界,其范圍由涂布液特性、設備精度等因素決定,涵蓋最小/最大流量/速度、真空吸入、接觸角等關鍵邊界,確保涂布珠穩定與液膜均勻。

涂布珠失穩引發的缺陷與對策

涂布珠是被上下游彎液面限制在涂布間隙內的涂布液,其穩定性直接決定涂層質量,失穩易引發多種缺陷:

橫向條紋:表現為周期性“搓板狀”條紋,因涂布珠局部壓力波動,剪切力超臨界值導致液橋高頻波動,粘彈性過高、唇口光潔度不足會加劇問題。解決方案包括降低涂布液粘度、控制粘彈性,優化唇口設計并提高光潔度。

厚度不均:橫向或縱向偏差超范圍,源于涂布珠壓力失衡、基材表面張力不均或涂布嘴與基材平行度偏差。需穩定涂布嘴內壓力,預處理基材消除油污與氧化層,通過高精度微調確保間隙一致。

漏涂/露底:局部未涂覆區域多因涂布珠壓力過低、基材傳輸卡頓或大顆粒雜質卡阻。需調整涂布液表面張力適配基材,穩定傳輸速度,加裝過濾裝置清除雜質。

氣泡/針孔:空氣卷入或脫泡不徹底所致,需優化脫泡工藝,設計流線型流道減少湍流,控制涂布速度避免界面擾動。

邊緣缺陷:邊緣厚邊源于“邊界效應”下表面張力失衡,可通過側吸裝置調控邊緣液流,優化唇口邊緣結構。

解決上述問題需四管齊下:優化涂布液流變性能與表面張力、匹配涂布速度與間隙、改進涂布嘴與傳輸系統設計、預處理基材并控制環境溫濕度與潔凈度。

坡流涂布:重力驅動的多層涂覆技術

工作原理與核心特點

坡流涂布中,涂布液從狹縫擠出后,沿傾斜坡流面依靠重力自然鋪展形成均勻液膜;多層涂布時,不同涂層液通過獨立狹縫擠出,以層流狀態在坡流面疊加且不混合,同步轉移至自下而上移動的基材。其核心優勢顯著:重力流延成型無需復雜壓力控制,多狹縫設計實現多層獨立涂覆,涂布量由送液量、速度與寬度精準控制,開放環境適配水性體系溶劑揮發,且低剪切層流特性保障涂層穩定。

質量缺陷與穩定條件

坡流涂布常見缺陷及成因包括:

縮流與斷液:基材表面能不足導致潤濕失效,表現為邊緣鋸齒狀缺口。需采用親水性導液板,通過側吸裝置調控邊緣液流。

條紋與厚度不均:機械振動、坡面污染或溫度梯度引發,需抑制設備振動,清潔坡面并控制溫度均勻性,穩定基材張力。

夾帶空氣:涂布速度超臨界值或脫泡不徹底,需優化減壓度防止空氣進入,加強脫泡工藝。

確保穩定涂布需把控關鍵參數:控制基材與涂布機前端間隙,過大易斷液、過小加劇不均;調節減壓度平衡空氣夾帶與條紋風險;設置涂布頭前端倒角防止條紋;選用快速恢復動態表面張力的涂布液,匹配剪切變稀型觸變性能,結合消泡劑與物理方法消除氣泡。

模壓涂布技術的核心在于對流體形態的精準掌控,臺罡科技無論是狹縫涂布的唇縫控制,還是坡流涂布的重力引導,都需通過多維度協同優化,方能實現高精度、高穩定性的涂層制備,為高端電子、新能源等領域提供關鍵工藝支撐。

Copyright ? 2024 東莞市臺罡科技有限公司 . 粵ICP備2024304045號 .